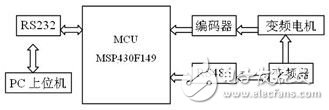

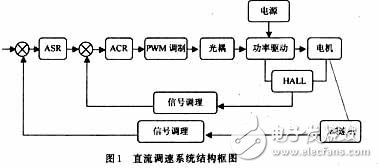

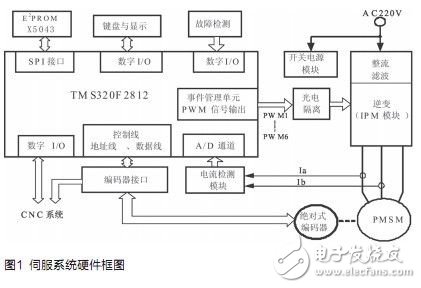

图1 系统框图

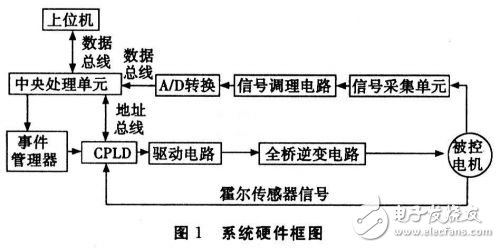

其控制过程为:单片机MSP430($2.0250)F149控制协调系统各功能模块工作;PC上位机通过串口UART0将控制信号传输给MSP430($2.0250)F149,单片机通过对反馈信号采样后进行处理,将处理后的数据与来自上位机的控制信号相互比较,得到误差量,再将误差量经过相应的运算得到伺服系统控制量;MSP430($2.0250)F149将得到控制量通过串口UART1直接转换成RS485($49.9800)信号输出至变频器,变频器根据接收到的控制信号产生变频变压的电源信号以驱动电机完成期望动作;同时上位机通过MSP430($2.0250)F149的串口UART0获取变频电机的速度、系统参数等形成打印报表,为操作人员良好人机操作界面。

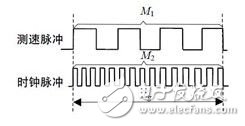

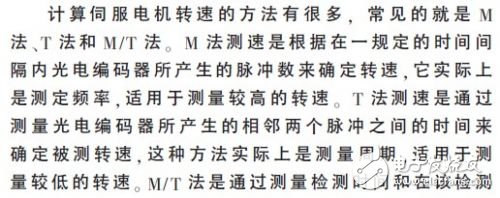

图2 变M/T法测速原理

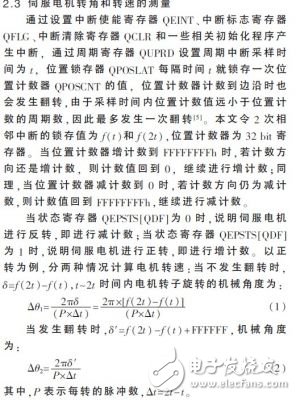

在电机低速运行时变M/T法的检测时间Tg明显比M/T法检测时间要短,由此可见用变M/T法转速测量能够满足控制系统对转速测量的精度及实时性的要求。

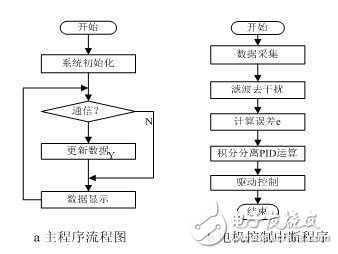

图3 程序流程图

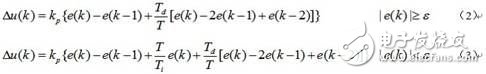

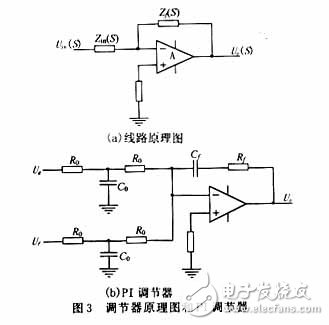

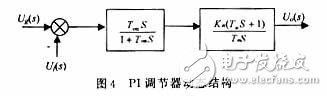

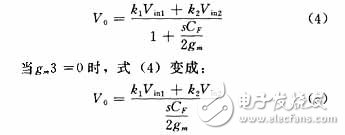

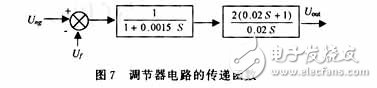

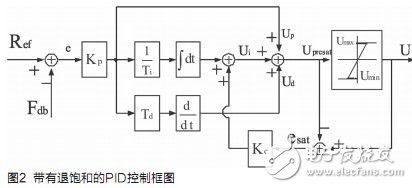

3.3数字PID调节器设计

![]()

![]()

![]()

图1:康尔达公司的交流伺服定剪系统

假设要裁切的长度为S,主动辊的周长为L,主辊转过的圈数N(或者说角度),则S=LN,这是一个线性方程,也即S和N成正比,假设减带机齿轮的变比为 K,则可求出S和电机转过圈数X,S=L*X/K.此式说明S和X仍为一个线性方程,为此要取得需要的长度S,只需控制住电机转过的圈数。在原系统中采用变频器、PLC、编码器和高速计数模块来组成控制系统,其中PLC给定值(长度对应的脉冲量)送入变频器驱动电机运转,电机运转又带动编码器旋转产生脉冲,反馈回高速计数器送入PLC和原给定值比较,直到相等时停止电机的运行。实际使用中此系统虽然通过调整变频器的方式,引入第一、二加减速时间来减少电机的惯性,使电机在极慢速成爬行时停车。但此系统的精度仍不可能很高。其缺点:

图2:控制系统硬件图

2控制系统软件

图3:程序设计框图

图4:程序测试图

3使用交流伺服的优点

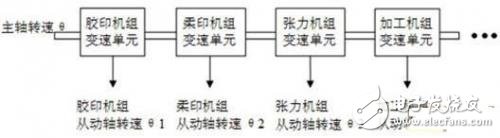

图1主从轴同步关系

2同步控制系统设计

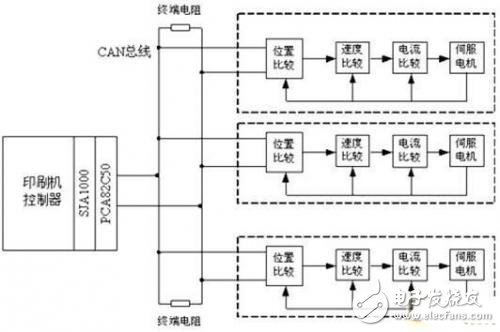

图2同步控制系统图

控制器和伺服驱动器都配有CAN总线控制器SJA1000($2.8080)和收发器PCA82C250($0.6186)的通讯适配卡,通过连接在印刷机控制器上的CAN通讯适配卡,控制器可以方便、快速的与各伺服驱动器通讯,向各个伺服单元发送控制指令和位置给定指令,并实时获得各个伺服电机的状态信息,按照需要实时地对伺服参数进行修改,各个伺服单元也可以通过CAN总线及时的进行数据交换。各个伺服驱动器在获得自己的位置参考指令后,紧密的跟随位置指令。由于控制器的位置指令直接输入到各个伺服驱动器,因此每个伺服驱动器都获得同步运动控制指令,不受其他因素影响,即任一伺服单元都不受其他伺服单元的扰动影响。在这个系统中,控制器和各个伺服驱动器都作为一个网络节点,形成CAN控制网络。同时,由于采用现场总线控制系统,可以根据印刷规模,扩展网络节点个数。

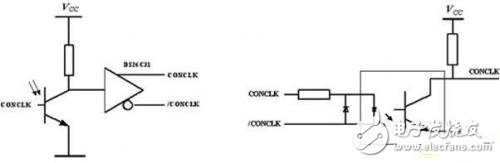

图3主站、从站同步信号电路图

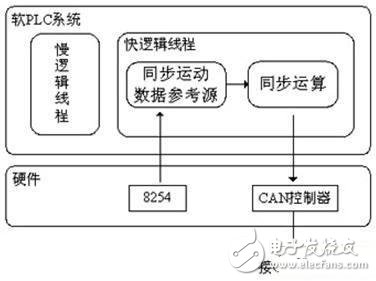

5上位机同步运动数据的产生

图4同步运动数据的产生

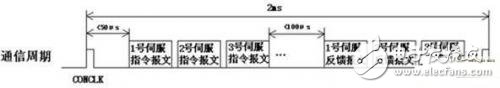

6同步接口技术协议

图5通讯时序图

7结束语| 欢迎光临 电子技术论坛_中国专业的电子工程师学习交流社区-中电网技术论坛 (http://bbs.eccn.com/) | Powered by Discuz! 7.0.0 |