3.3.2 速度曲线规划

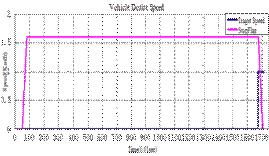

图6 预定速度轨迹

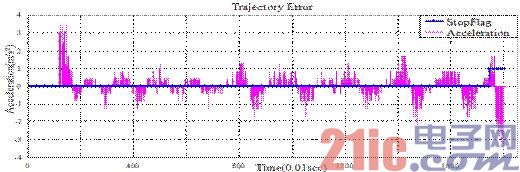

图7 预定加速度轨迹

规划的曲线必须尽可能的平顺并且没有紧急制动情况的出现,在速度控制领域内有多种方法可实现。但对于如何使驾驶员在加减速时感觉较舒适,则是目前速度控制领域内比较重要的课题。Kyongsu Yi的论文中指出,驾驶员感到较为舒适的加减速不应高于2.5m/s²。根据此研究成果,本系统的预定速度设定为1.6Km/h如图6,预定加速度设为1.4m/s²如图7,理论上的车辆制动距离为7cm。根据图6的预定速度轨迹可将其分成加速、匀速以及减速三个状态,首先控制车速以定加速度从0Km/h升至1.6Km/h;若系统监测到StopFlag为0(即车—障碍物在停车范围以外),系统维持车速处于匀速状态即以1.6Km/h定速行驶;若系统监测到StopFlag为1(即车—障碍物在停车范围以内),则进入减速状态,速度以定加速度从1.6Km/h降至0Km/h。

3.3.3 速度控制器设计

速度控制器采用离散型的增量PI算法。经整理后如(3)式所示。

(3)式中KP=K*T/Ti,KI=K,K为增益系数,Ti为积分时间,T为足够小的常量本系统选取系统程序运行周期时间即50ms。 (3)式中KP=K*T/Ti,KI=K,K为增益系数,Ti为积分时间,T为足够小的常量本系统选取系统程序运行周期时间即50ms。

由于车辆影响系统动能因素较多,故在增量式PI算法的基础上结合Fuzzy算法。(3)式经Z变换整理后如(4)式所示:

(4) (4)

根据(4)式构建的Fuzzy—PI控制器如图8所示:

图8 Fuzzy—PI控制器

在Fuzzy算法中,本系统利用实时车速与预定车速轨迹的误差量定义相关特征变量的归属函数,即实时速度归属函数(图9)、速度误差量归属函数(图10)及速度积分误差量归属函数(图11)。上述三个归属函数均采用三角形分布的归属函数,由于试验车是自动档车型,怠速下的速度最大值在5Km/h左右,而本系统是将车速控制在3Km/h以下,故速度归属函数介于0-3Km/h。一般而言,考虑微控制器的运算速度情况下,所设计的语意法则不超过9个,结合本系统轮速传感器的有效精度是0.01Km/h,故在上述三个归属函数均采用了5个模糊语言变量。

图9 实时速度归属函数

图10 速度误差量归属函数

图11速度积分误差量归属函数

相关归属函数的定义原则是当速度误差较大时调整为较大参数,使得速度可以快速的收敛到预定轨迹,反之若误差量较小时调整为较小参数,使得速度可以稳定在预定轨迹附近。速度积分误差量的归属函数定义则是为了解决系统的稳态误差,即减小实时车速与预定轨迹车速间的误差。KP及KI的模糊控制表如表2、3所示。

经多次测试后得到的特征变量参数如(5)及(6)式所示。最后在解模糊化时,本系统采用最大隶属度去最大值法。

KP={18/NB,10/NS,5/ZR,10/PS,20/PB} (5)

KI={20/NB,10/NS,8/ZR,10/PS,15/PB} (6)

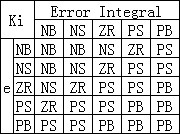

表2 KP模糊控制规则表

表3 KI模糊控制规则表

四. 软件实现与现场结果

4.1 系统结构

基于LabVIEW的倒车自动刹车系统主要分为两个部分:

4.1.1 数据采集(下位机部分)

依据前文所述的系统模块可将数据采集分为两个部分。在测距模块中,驱动NI 9264模拟输出产生周期为30ms的40kHz超声波激励信号,通过NI9205接收反射波信号,并利用Labview的脉冲探测函数计算超声波的传播时间,从而计算出车—障碍物的实时距离。在刹车控制模块中,利用NI 8473与车载CAN网络无缝连接,实现DPC与车载设备的数据交互。

4.1.2 数据处理(上位机部分)

数据传输及数据处理(即DPC)是基于LabVIEW2010平台开发的。刹车控制模块的数据传输通过LabVIEW2010平台下的CAN模块与车载CAN网络实时通信,获取实时车速及EVB实际压力值的CAN报文,并通过相同的CAN通道发送EVB期望压力值报文。DPC使用LabVIEW平台中的“生产者—消费者”模型对数据采集部分返回的大量实时数据按一定周期进行处理,以此减少系统耗时从而加快程序处理的速度并提高系统的响应速度。通过LabVIEW状态机结构对车辆实时状态进行特征参数提取,以此确定车辆在倒车行进过程中的加速状态、匀速状态以及减速状态,并针对不同状态进行相应的控制。

4.2 控制软件界面及功能

数据传输、处理与控制软件界面主要包括3大功能模块:参数配置模块、功能验证模块以及报表输出模块。界面如图12、13、14所示。

图12 初始界面

图13 参数配置界面

图14 功能验证界面

4.3 数据实时展示及试验结果

4.3.1 实时数据展示

在参数配置界面对Fuzzy—PI算法的特征变量的相关参数进行配置,继而通过功能验证模块进行实车测试效果。通过对测试数据的综合分析,实时修改算法的相关参数值。图15即为在实车验证状态下的实时数据曲线图。

图15 基于LabVIEW的倒车自动刹车系统的实时曲线

4.3.2 成果分析

报表输出功能将速度轨迹及加速度轨迹以Excel的格式输出,其结果如图16、17所示。

图16 基于LabVIEW的倒车自动刹车系统的控制结果

图17 基于LabVIEW的倒车自动刹车系统的加速度轨迹

图16所示的测试结果显示实际车速轨迹与预定车速轨迹的稳态误差在-0.2Km/h到0.3Km/h之间,且车辆完全制动时车—障碍物实时距离为54cm。图17显示整个控制过程中的实时加速度轨迹,在匀速状态时的加速度均低于1.4m/s²,远小于人体舒适的加速度极限(≤2.5m/s²)。由此可知,实际控制效果已基本达到预期目标。

4.3 现场成果

本系统安装于长安志翔CV8上,车载CAN网络通过NI 8473与笔记本电脑上的LabVIEW平台实时通信。同时将超声波传感器安装于车后牌照正上方,并通过NI DAQ平台配置NI9269及NI9221的相关参数,从而驱动超声波传感器。图18为超声波传感器与相关数据采集设备的连接图,图19为现场时设备连接图。

图18 超声波传感器的设备连接图

图19 现场设备连接图

五. 结论

从技术层面讲,NI DAQ平台和LabVIEW开发环境无缝连接使用户轻松的通过图形化开发环境访问底层硬件,快速建立系统原型和数据采集应用,大大降低了系统开发的技术风险。LabVIEW强大的数据采集和信号处理功能极大地节省了采集终端软件的开发时间,在NI DAQ平台和LabVIEW CAN模块的配合下使得采集终端能够实时并且高质量地完成数据采集、信号处理、数据传送和数据处理的工作,为整个系统的开发研究提供灵活、强大的底层硬件支持。

基于LabVIEW平台的倒车自动刹车系统已在长安志翔CV8上成功实现相关功能,该系统的成功开发在速度控制领域及相关辅助系统开发方面取得突破性进展。同时对长安汽车有限公司正在进行的全自动泊车系统的开发奠定夯实的技术基础。 |