NI CompactRIO和LabVIEW提供先进的控制系统

|

- UID

- 1023230

|

NI CompactRIO和LabVIEW提供先进的控制系统

在类似实验室的环境中驾驶汽车,同时仿真路面阻力,这种方式提供了对车辆设计的功率、燃料和排放效率进行测量的可能性。被测车辆的前轮和后轮放置在动力计上。在操作员驾驶车辆时,控制系统测量车辆速度、加速度和扭矩,并且同时控制两个直流功率吸收系统(电机和发电机),控制车辆的转动和力。主动吸收器用于控制精确仿真路面阻力和空气动力阻力,如同车辆驾驶在道路上一样。我们使用高级采样和分析设备,可以对车辆排放进行特征采集,并且进行包括替代燃料效率在内的其他研究。

四轮驱动车辆的出现给动力计控制系统带来了复杂性。除了实时、低延迟和任务紧迫之外,控制硬件必须在管理多变量系统的同时,保持前轮和后轮处于同一速度和加速度下。开发这样的系统通常需要大量的开发时间和成本。

我们的客户Environment Canada帮助我们解决自动化四轮动力计问题,我们使用CompactRIO作为数据采集和应用的控制平台。背板的现场可编程门阵列(FPGA)和高性能实时控制器的CompactRIO提供了成本有效、技术先进的控制自动化平台。LabVIEW的强大分析和控制功能与NI工具结合将技术风险和开发时间降到了最小。

工程挑战的创新解答

自动化四轮驱动动力计对系统工程提出了多个挑战。CompactRIO和LabVIEW作为灵活的可编程环境跨越了Windows操作系统、实时操作系统和FPGA开发领域,是成功开发我们解决方案的关键因素。

快速与实时响应

能够响应快速运动车辆要求控制循环能够在一秒内完成多次循环。在我们的解决方案中,CompactRIO FPGA循环完成所有的测量和安全检查,在一秒内能够运行一百万次。实时嵌入式处理器的控制循环每秒循环250次,从而能够提供完美的动态响应。

革命性的测量方法

速度和加速度等测量的质量直接反应了动力计进行高保真控制和仿真的能力。我们解决方案中的CompactRIO平台提供了多个独特而富有创造性的测量特性,其中包括:

- FPGA代码实现的用于数字输入的定制防抖动系统

- 由于循环速度高达1 MHz,可以采用基于编码起脉冲定时的全新精确方法测量动态加速度值,取代传统的脉冲计数方法

- 具有快速响应时间、宽动态范围、优秀线性度和工业可靠性的模块化I/O通道

分布式软件

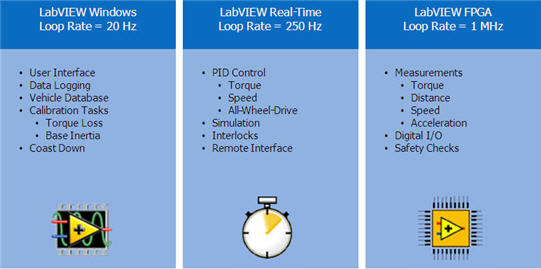

基于CompactRIO和Windows操作系统的控制系统尽管尺寸小、成本低,却具有强大的分布式系统可编程性,支持三个计算平台:FPGA、CompactRIO实时控制器和Windows。我们使用LabVIEW将这些平台无缝整合在一起,并进行编程。图3给出了物理任务分配。

图1:控制系统软件的分布式设计 基于以太网的定制消息协议将位于控制室的Windows主机计算机与位于I/O柜的CompactRIO实时控制器连接在一起。我们使用CompactRIO完成所有测量和控制,使用Windows操作系统显示所有用户接口并完成数据记录。

验证仿真性能

美国汽车工程师学会提出的行业标准定义了验证动力计仿真精度的步骤。我们根据这些标准完成车辆在最高速度100 km/h进行滑行的测量和在中性模式下的滑行测试。之后,我们精调仿真参数,和预期一样重现了道路上相同的速度,然后车辆逐渐减速。在不同速度下,快速收敛以及观察数据与期望数据极为贴近是对该控制系统性能的一个证明。

我们使用全新的控制系统和多个车辆类型完成了多个测试。系统可以同样成功地以预期的精度,快速重现预期的滑行测试性能。

结果全新的控制系统在几个月内完成了设计、开发、部署、验证和文档编写。CompactRIO和LabVIEW为高要求的四轮驱动动力计控制系统成功提供了高性能的解决方案。车辆滑行步骤能够在几个循环之内以行业标准达到稳定。滑行定时可以在十分之一秒内完成重现,力误差小于10 N。此外,在四轮驱动模式下,前轮和后轮速度的滑动保持在0.07 ppm范围内。系统能够运行在最高速度140 km/h下,速度误差小于0.01 m/s。在完成几千米动态驾驶状态之后,前轮和后轮通过的路程差保持在几厘米数量级上。

另外,基于CompactRIO和LabVIEW系统的灵活性比最终结果更令人振奋。在开发阶段中发现的所有测量和控制挑战,我们都快速找到了令人满意的创新解决方案。 |

|

|

|

|

|