基于PSoC芯片的粗轧机组扭矩在线监测系统的设计与实现

|

- UID

- 863084

|

基于PSoC芯片的粗轧机组扭矩在线监测系统的设计与实现

轧机是轧钢厂的核心设备之一,其工作效率及设备的可靠性直接决定了企业的生产能力。轧机传动轴作为轧机的重要关键部件,其断裂或破坏等故障直接影响了生产的进行,造成的损失巨大。

随着轧制速度和产量的不断增加,使得轧制设备与其工作载荷的矛盾日趋明显;同时,在轧钢生产过程中,由于其特殊的工艺制度,如粗轧R1、R2为可逆式轧机,需要频繁的启动和制动,同时轧件的突然咬入和抛出等都会引起轧机负荷的突然变化,形成一定的破坏能力。国内诸多钢铁企业曾多次发生过轧机主传动系统万向接轴断裂等重大事故,严重影响了企业的正常生产。由于缺乏相应的监测手段,无法判断事故发生时主传动系统的基本状态,给事故原因的查找及控制带来困难,更谈不上对事故的预警和对主传动轴的寿命预估。

轧机传动轴发生破坏的原因较多,用一般的负荷和强度设计计算往往难以解析;研究表明,这类破坏大多与传动轴扭振有关。轧机机组主传动系统在生产中是否产生扭振,扭振放大系数达到多少,是否产生破坏性谐振,这是生产和设备安全亟待解决的问题。鉴于该情况,为了从根本上避免轧机主传动系统事故的发生,提高设备的作业率,对轧机主传动系统的扭矩实施在线监测和分析,使操作人员在监测系统的指导下科学的操作,就具有重要的实际意义。

轧机的传动轴扭矩和扭振与轧制工艺参数密切相关,本项目通过对扭矩的测试信号进行在线监测与分析,得到轧制过程中每道次扭矩的最大值、最小值和平均值等,并通过在线监测数据和理论分析,建立轧制力矩预报模型,将理论计算值与实际测试值进行比较,从而优化轧制工艺参数,提高轧制节奏,扩大产能,保护设备安全,提高设备的完好率。

2.1 监测对象与测点布置

本系统监测对象为机组传动轴扭矩。主要测试内容有:

- R1、R2主传动轴扭矩、转速、功率、转向;

- 工艺量(包括轧制力P、主电机电流、钢卷号、轧制道次、材质、板坯尺寸、出炉温度、R1和R2出口温度、入口和出口厚度、各温度下的

等)。 等)。

以上监测对象中,主传动轴扭矩、转速、功率、转向这4个对象为实时同步监测信号,8个工艺量信号为系统辅助信号。

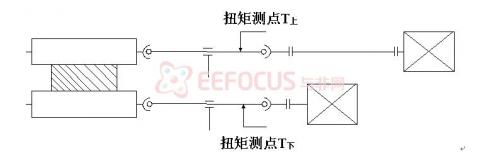

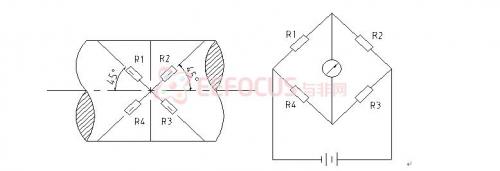

扭矩测点选在上、下万向接轴上(图1)。在传动轴上沿与轴线成45°方向按图2所示粘贴4片电阻应变片,并按图3所示组成全桥测试电路,电桥信号经无线遥测装置、嵌入式数据采集系统用网线传送到服务器。粗轧机组扭矩监测点统计如表1所示。

图1 R1和R2轧机主传动测点布置示意图

图2 扭矩测试贴片示意图 图3 全桥测试电路 表1 线粗轧机组扭矩监测点统计表

| 扭矩监测 | 主电机转速、转向 | 功率 | 工艺参数 | R1 | 2 | 4 | 2 | 12 | R2 | 2 | 4 | 2 | 12 | 小计 | 4 | 8 | 4 | 24 | 总计 | 40 |

|

|

|

|

|

|