|

- UID

- 1023166

- 性别

- 男

- 来自

- 燕山大学

|

通常所说的电流检测是用来检测某部件、或者导线通过的电流,一般用互感器、分流器等将电流信号转化成电压信号,然后再对其进行处理放大,作为后面电路保护、检测使用。目前,已经有很多不同的电流检测技术已被公布或实施。其中常用的直流电流检测方法主要是通过串联电阻或者基于霍尔效应原理进行,在通常情况下被测电流信号较大,串联电阻对输入电流信号的影响可以忽略不计,但随着科技发展的需要,被检测信号日渐减小,在系统电路中如果直接串联电阻,会影响前级电路工作,导致被测电流信号的大小发生改变,此时这一影响已经不能再被忽略。

电流检测电路原理及设计优化

本文的设计依托于汽车电子国家项目服务设计平台,项目中要求的电流检测电路主要要求实现将大电流信号缩小,最终得到较小的电流信号输出,以便为后续电路模块提供符合要求的电流值。同时要求,在得到较小输出电流的同时要保证输入电流值不能发生变化。设计要求实现输出电流与输入电流相比达到缩小3600倍的目标,同时要求有较好的线性度。

结构设计

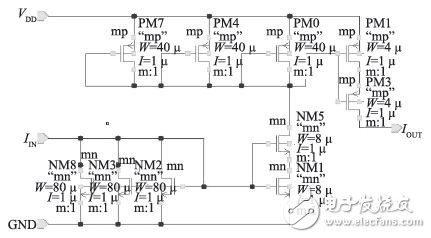

一般而言,电流镜的一个关键特性是:它可以精确地复制电流而不受工艺和温度的影响,同时这种结构特性本身决定了它对输入电流几乎没有影响。综合考虑上述设计要求以及前端电路输出端的电路结构,最终确定采用电流镜结构实现设计。在电流镜结构中,Iout与IREF(标准电流,这里即为输入电流)的比值由器件尺寸的比率决定,该值可以控制在合理的精度范围内。需要注意的是,电流镜中的所有晶体管通常都采用相同的栅长,以减小由于源漏区边缘扩散(LD)所产生的误差。而且,短沟器件的阈值电压对沟道长度有一定的依赖性。因此,电流值之比只能通过调节晶体管的宽度来实现。另外,对器件宽度的调节实际上是通过多个单元晶体管并联来实现的,而不是简单地设计改变一个器件的宽度。同时考虑到版图以及工艺对电路性能的影响,在设计时晶体管需要尽量采用对称结构。最终确定的电路结构详见图1。

图1 电流检测电路结构图

根据电路结构可以直接计算得出电路理论上实现电流缩小3600倍。电路中各个晶体管尺寸的最终确定是通过对不同器件尺寸电路的仿真结果对比得到的。

优化及其仿真

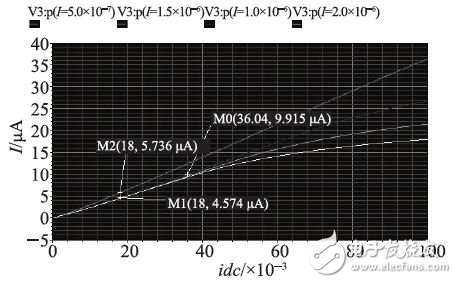

首先确定对于晶体管栅长的选取。根据电流镜结构特点,通常电流镜中的所有晶体管都采用相同的栅长。在设计时还需要考虑最终流片时所采用工艺的要求。本次流片采用的是0.5 μm的工艺,因此L值亦不能过小,否则电路的性能会对工艺准确度有很大的依赖性。通过对不同长度下电路仿真结果(如图2所示)的分析,可以知道在L=1 μm时电路的线性度最佳,能够很好地满足合理的精度要求。

图2 MOS管L值对电路性能影响仿真

综合考虑各方面因素,在选取MOS管的栅长时最终确定L=1 μm为较优方案进行电路的搭建。这也说明了电流镜结构中应采用改变MOS管的宽度调节电流的比例。接下来讨论晶体管宽度的确定。晶体管宽度的比例值直接决定了整个电路对电流缩小的倍数。图3是晶体管宽度取2~8 μm依次改变下的仿真结果图。需要注意的是当宽度较大时,整个晶体管所占面积也会明显增加,另外使用NMOS管和PMOS管的数量也会对电路性能产生一定的影响。所以综合考虑电路变化倍数的需要、精度的要求以及版图面积等多方面因素,最终确定图1中给出的电路结构。

图3 不同宽度下的电路性能仿真

本设计采用CSMC 0.5 μm 120 V BCD工艺。不同于传统电流检测电路,该电路直接对电流信号进行处理,输出具有较好的线性度,同时对输入信号基本无影响,并且电路结构较为简单,能够较好地满足IP核应用的需要。通过仿真验证以及流片、测试,证明该电路具有良好的功能性。文中同时给出该电路IP数据提取过程以及后续电路。 |

|