|

- UID

- 871057

- 性别

- 男

|

元器件是电子系统的关键部件。随着人们对电子产品质量可靠性要求的不断增加,尤其是在航空航天领域、舰船、卫星和计算机等领域,为了不出现因电子元器件失效造成灾难性后果,必须开展评价元器件可靠性和提高元器件可靠性的工作,其中电子元器件的失效分析发挥着越来越重要的作用。随着各种设备被广泛用于人造卫星、宇宙飞船和核武器等系统中,基本的电子元器件也不可避免的处于空间辐射和核辐射等强辐射环境下,提高器件的抗辐射能力成为设备、系统长寿命的重要要求。辐照能改变材料的微观结构,导致宏观尺寸和材料的多种性质变化。在晶体中,辐照产生的各种缺陷一般称为辐照损伤。辐射会对晶体管造成不同程度的破坏,主要有位移辐射效应和电离辐射效应。位移效应能破坏晶材料的晶格结构及其周期试场,将新的电子能级引入禁带。电离效应可能引入表面缺陷,在反偏PN结中形成瞬时光电流等。对于双极性晶体管,位移辐射的影响程度与器件的工作电流、频率、基区宽度等有关系,电离辐射的一个重要影响是产生的瞬时光电流可能使晶体管的工作状态翻转、造成瞬态功能紊乱,严重导致晶体管烧毁。因此提高晶体管的抗辐射能力成为人们研究的重点方向。目前双极性晶体管辐射加固的方法有:采用薄基区、浅结、重掺杂和小面积扩散,采用高掺杂材料,采用抗辐射表面钝化膜等。

晶体管是固体半导体器件,可以应用于检波、放大、整流、开关、信号调制、数字逻辑等方面。其中在放大电路中,晶体管是核心元件,它能够控制能量的转换,将输入的任何微小变化不失真地放大输出。晶体管3DK9DRH是硅材料制成的NPN型三极管,具有抗辐射性,能适应于强辐射环境中。本文通过对晶体管3DK9DRH的一种贮存失效分析,提出了失效产生的原因在于生产时存在工艺问题,晶体管内部未进行水汽控制,加上内部硫元素过高,长时间贮存后,内部发生了氧化腐蚀反应,从而使晶体管功能失效。

1 晶体管贮存失效分析

1.1 失效分析

失效分析是通过判断失效模式,查找失效原因和机理,提出预防再失效对策的技术活动和管理活动。失效模式就是失效的外在表现形式,失效机理是导致失效的物理、化学、热力学或其他过程,该过程中应力作用在部件上造成损伤,最终导致系统失效。失效可能发生在研制、生产、测试、试验、储存、使用等各个阶段。按工作时间来分,失效可分为:早期失效期、偶然失效期、耗损失效期。失效分析可以根据失效现场情况推测出元器件可能的失效机理,通过适当的失效分析方法,快速准备地进行失效分析,并提出纠正措施,防止这种失效模式的再次出现。失效分析的流程如图1所示。

常用的失效分析技术的方法有:外部目检、电性能测试、内部分析、失效点定位、物理分析等。外部目检可以通过肉眼、金相显微镜或者扫描电子显微镜来检查失效器件与正常器件的区别。

电性能测试可以测试器件的电特性、直流特性或者进行失效模拟测试。内部分析包括x射线检测、红外线显微分析和声学扫描显微分析、残留气氛分析、密封性检查等。失效点定位是利用缺陷隔离技术定位,分析结构和成分来确定失效起因。物理分析是通过对芯片进行一系列物理处理后再观察和分析失效部件。

通过失效分析,可以为可靠性试验(加速寿命试验、筛选)条件提供理论依据和实际分析手段,实施失效分析的纠正措施后提高系统的可靠性,减小系统试验和运行工作的故障。为了能够更准确、更快速地诊断产品的失效部位和确定失效机理,目前失效分析的新技术正朝着高空间分辨率、高灵敏度和高频率的方向发展。

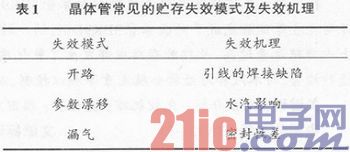

1.2 晶体管贮存失效模式与失效机理

根据目前国际形势和电子设备系统应用的需求,电子设备必须具有适应长期贮存、随时可用和能用的特点。

在贮存期间由于受到温度、湿度或者化学等方面的影响,可能造成晶体管性能退化甚至失效。长期库房贮存试验和延寿试验对失效品的分析表明,元器件失效的主要原因是由于水汽影响,其次是芯片、引线脱落。晶体管属于半导体分立器件,影响晶体管可靠性的主要是电应力,但在贮存状态下,晶体管仅仅短时间通电测试,电应力对失效率的影响是次要的,起主要作用的是温度、湿度、振动、冲击、霉菌等环境应力的影响。晶体管常见的贮存失效模式及失效机理如表1所示。

在长期贮存条件下,晶体管的芯片和管芯不易失效,因此失效分析的重点应关注与器件工艺有关的失效机理。例如未进行水汽控制的晶体管在长期贮存中,水汽会进入管壳,产生电化学腐蚀,引起内引线键合失效或电参数退化。对于晶体管,常用的电参数有:晶体管在饱和区工作时集电极c与发射极e之间的饱和压Vces、电流放大倍数hfe、发射极开路时集电极c与基极b间的击穿电压BVcbo、基极开路时集电极c与发射极e间的击穿电压BVceo、基极开路时集电极与发射极间的穿透电流Iceo等。

2 晶体管3DK9DRH的失效分析

晶体管3DK9DRH的主要工艺流程是:经过切片、研磨和抛光等过程后,制备成厚度大约为300~500μm的圆形硅片作为器件的衬底,随后进行外延生长、氧化、光刻、扩散、蒸发、压焊和多次硅片清洗,表面钝化、最后进行成品封装。在本文中,晶体管3DK9DRH是1995年生产的,装机后一直处于存储状态,每隔一个时期通一次电,最近通电发现晶体管失效,失效现象为集电极c和发射极e间的耐压降低,饱和电压与指标不符。

将失效样品标号为10#,同时取同期生产的、不同期生产的6只同型号产品作为对比件,其中1995年生产的抗辐射产品标号为1#,2#,3#,2003年生产的抗辐照产品标号为7#,8#,9#。

首先对失效样品和6只对比件进行电性能测试。10#的Vces>1.024 V,hfe=9.4,BVcbo=91.1 V,BVceo=55.1 V,从数据可以看出10#样品的饱和压降严重超标,并且放大倍数、c-b结耐压、c-e结耐压都超标。1#~3#样品的e—e,c—b同样结耐压超标,3#样品Iceo=8.86 μA,明显看出c—e漏电流超标。7#~9#样品的c-b结耐压超标,7#~8#样品的c—e结耐压不合格;9#样品的c—e结耐压合格。

对1#~3#和10#样品进行了检漏检测,结果为3#粗检漏、细检漏都不合格,2#细检漏不合格,1#和10#样品粗检漏、细检漏都合格,需进行下一步检查。接着对1#和10#样品进内部水汽检测,结果10#样品内部水汽含量为3.65%,1#样品内部水汽含量为1.02%,一般要求水汽小于0.5%,因此两者都不合格,10#更为严重。开封检查发现,10#失效件内部芯片表面有白毛。加工时尾丝长达160mm,而合格标准为120 mm。其余2#件尾丝为170 mm、3#件尾丝为160 mm,只有1#件镜检合格。

对10#样品(失效件)进行扫描电镜内部成分分析,如图2所示:取A,B,C,D四点进行能谱成分分析,结果如图3所示。从图中看出失效件中存在钾、钛、氧、铁、钠、硅、金、硫等元素,而硫元素含量极高。

将失效分析过程汇总后,得到表2所示的结果。

通过上述分析可知,在电性能测试中:产品的耐压BVcbo和BVceo基本上都达不到产品的指标,失效器件的电性能不合格属于功能失效。内部水汽检测说明该产品在生产封装时没有进行内部水汽控制。

而芯片表面长白毛一方面是因为内部水汽含量过高,另一方面根据对10#样品进行的扫描电镜内部成份分析得到的数据分析,发现各采样点硫元素的含量很高,产品内部存在硫等物质,导致产生氧化腐蚀反应。这表明该失效件在生产时的工艺存在问题,导致硫元素残存量过高。

因此,分析认为此次晶体管3DK9DRH的生产工艺存在问题,器件硫元素含量过高,再加之元器件内部水汽未加以控制,在相当一段贮存时间后,晶体管内部发生氧化腐蚀反应,致使该元件产生功能失效。

建议以后如果再发现同批次生产的3DK9DRH晶体也存在类似情况,有可能是生产工艺时存在问题,生产厂家有必要进行工艺检查。

3 结语

本文结合外部检查、电性能测试、检漏、内部水汽检测、开封检查、内部成份分析等失效分析项目,完成了对晶体管3DK9DRH进行的一种贮存失效分析。该失效样品在产生工艺过程中存在问题,未对水汽加以控制,导致内部水汽超标,加之晶体管工艺制造中引入了硫元素,内部硫元素含量很高,在贮存期间器件发生内部氧化腐蚀反应,导致芯片表面长白毛。对此本文建议生产厂家进行必要的工艺检查,同时对内部水汽加以控制,要及时剔除有缺陷的产品,减少系统试验和运行工作时的故障,提高系统、设备的可靠性,避免不合格的贮存器件使用时造成灾难性的后果。 |

|