|

- UID

- 864567

|

对程序指令的发放和处理具体步骤为:(1)CNC控制器负责对PMC发放指令。(2)PMC根据对CNC发放指令的运算处理并发出控制指令和移动指令。转台运行指令和轴切换指令的作用是使控制器的运行方式发生转变。即由刀库运行转变为转台运行。具体流程为:(1)伺服处于断开状态;(2)切换伺服电动机动力线;(3)地位控制器由刀库方式变为转台方式;(4)接通伺服;(5)到达指定位置。

值得注意的是,上述步骤运行完成后切换到刀库的运行方式,其中需要急停信号切换到控制器急停接口。

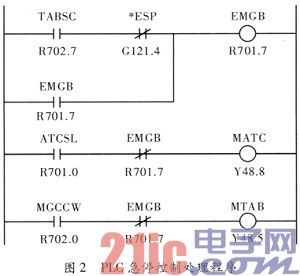

在机床的运行过程中通常会出现较多意外情况,操作者要凭经验对其进行分析,当出现刀库剧烈抖动时,如果处理不当刀库中各部件损坏程度将加深。这种现象的出现是由于在急停释放时,控制器处于复位状态,此时轴的运行方式发生转变,但实际上该指令并未执行,因此会出现非正常的轴切换动作。针对上述问题的分析和研究后发现,使用常用的方法去解决这一问题并未得到较好的效果。经过实践研究发现采用以下的方法解决该问题,将起到满意的效果。即在转换过程中使输出处于断开状态,这就不会使刀库出现剧烈抖动现象,根据以上分析对PMC急停回路进行了改进,如图2所示。

具体分析如下;在转台旋转的过程中,按下急停按钮后。ESP信号与EMGB接通,随后进行自行解锁,如果不切除总电源该信号将不发生任何变化。因此,虽然CNC已回到初始状态,但EMGB信号始终为“1”,用于切换转台和刀库的输出信号却始终为“0”,这会使两个切换接触器同时断电,并且定位控制器和伺服单元处于报警状态,此时会对CNC发出报警信号和信息提示。如果要解除报警,则必须切断电源重新启动机床,利用上述方法可从根本上排除该故障。

1 ATC装/卸刀手状态指示器调试分析

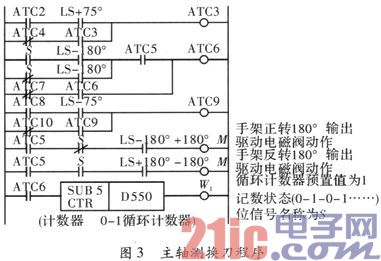

某加工中心使用分离式结构刀库机械手,用液压油缸的方法来完成机械手换刀的环节。机械手在主轴侧顺时针转动180°完成换刀动作。感应块触发LS+180°进而接近开关来得到位检测。在下一换刀工序中,机械手反转180°实现换刀,感应块触发LS+180°进而接近开关来得到位检测。从上述换刀步骤分析可得出结论,机械手需正/反转75°动作就可达到换刀目的。也就是在每次换刀过程中,手架只需正转或反转180°。

对于确定机械手正传或反转180°较困难。因为每次机械手换刀的起始位置总是处于-75°,而相应的感应块位置并不在接近开关的位置,因此无法确定机械手所处的具体位置。如果能在PLC辨别出机械手的位置和状态,则可简单的控制±180°回转方向。

如图3所示,文中针对在日本FANUC Oi系统PLC程序基础上进行了改进,以适应实际工作需要。循环技术是该程序的重要组成部分,其工作原理类似于逻辑电路中的触发器。其运行原理如下:PLC中的S信号代表着计数状态,当S信号为“0”和“1”时分别代表携手抓和装刀爪,图3代表装刀手的运行状态变化趋势S。S状态的变化与机械手旋转次数有关,每旋转一周变化一次。此系统运行时为断电保护,因此当出现断电或停机现象时不会发生数据丢失。

由图3可知,在两次换刀过程中,当M信号传输到机械回路中,第一次机输出+180°,第二次输出-180°。因此机械手第一次正转180°,第二次反转180°,然后分别进入动作ATC6。当进行机械手的拆卸工作时,要依据机械手的位置设置与相对应的0或1数据,设置过程在计数器中完成。 |

|