硅湿法刻蚀

典型的硅刻蚀是用含氮的物质与氢氟酸的混合水溶液。这一配比规则在控制刻蚀中成为一个重要的因素。在一些比率上,刻蚀硅会有放热反应。加热反应所产生的热可加速刻蚀反应,接下来又产生更多的热,这样进行下去会导致工艺无法控制。有时醋酸和其他成分被混合进来控制加热反应。

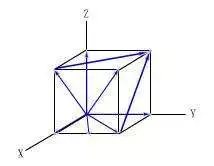

一些器件要求在晶圆上刻蚀出槽或沟。刻蚀配方要进行调整以使刻蚀速率依靠晶圆的取向。<1,1,1>取向的晶圆以45°角刻蚀,<1,0,0>取向的晶圆以“平”底刻蚀。其他取向的晶圆可以得到不同形状的沟槽。多晶硅刻蚀也可用基本相同的规则。

二氧化硅湿法刻蚀

最普通的刻蚀层是热氧化形成的二氧化硅。基本的刻蚀剂是氢氟酸,它有刻蚀二氧化硅而不伤及硅的优点。然而,饱和浓度的氢氟酸在室温下的刻蚀速率约为300A/s。这个速率对于一个要求控制的工艺来说太快了。

在实际中,氢氟酸与水或氟化铵及水混合。以氟化铵来缓冲加速刻蚀速率的氢离子的产生。这种刻蚀溶液称为缓冲氧化物刻蚀或BOE。针对特定的氧化层厚度,他们以不同的浓度混合来达到合理的刻蚀时间。一些BOE公式包括一个湿化剂用以减小刻蚀表面的张力,以使其均匀地进入更小的开孔区。

暴露硅晶圆表面的过刻蚀可以引起表面的粗糙。在氢氟酸工艺期间,当暴露于OH-离子时,在刻蚀中硅表面会变粗糙。

铝膜湿法刻蚀

对于铝和铝合金层有选择性的刻蚀溶液是居于磷酸的。遗憾的是,铝和磷酸反应的副产物是微小的氢气泡。这些气泡附着在晶圆表面,并阻碍刻蚀反应。结果既可能产生导致相邻引线短路的铝桥连,又可能在表面形成不希望出现的雪球的铝点。

特殊配方铝刻蚀溶液的使用缓解了这个问题。典型的活性溶液成分配比是:16:1:1:2。

除了特殊配方外,典型的铝刻蚀工艺还会包含以搅拌或上下移动晶圆舟的搅动。有时超声波或兆频超声波也用来去除气泡。

淀积氧化物湿法刻蚀

晶圆上的最终膜层之一是一层在铝膜上的二氧化硅钝化膜。这些膜是蒸汽氧化或硅氧化膜。膜的化学成分是硅氧化物,它要求不同的刻蚀溶液。不同之处是所要求的刻蚀剂的选择性不同。

通常刻蚀二氧化硅的刻蚀剂是缓冲氧化物溶液。但是缓冲氧化物刻蚀会腐蚀下层的铝压点,导致在封装工艺中产生压焊问题。这种情况会使压点变成褐色,或压点上出现污渍。受青睐的刻蚀剂是氟化铵和醋酸1:2的混合水溶液。

氮化硅湿法刻蚀

对于钝化层,另外一种受青睐的化合物是氮化硅。可以用液体化学的方法来刻蚀,但是不想其他层那样容易。使用的化学品是热磷酸。因酸液在此温度下会迅速蒸发,所以刻蚀要在一个装有冷却盖的密封回流容器中进行。主要问题是光刻胶层经不起刻蚀剂的温度和高刻蚀速率。因此,需要一层二氧化硅或其他材料来阻挡刻蚀剂。这两个因素已导致对于氮化硅使用干法刻蚀技术。

蒸汽刻蚀

蒸汽刻蚀是把晶圆暴露于刻蚀剂蒸汽中。氢氟酸是最常用到的。其优点是持续新鲜的刻蚀剂补充到晶圆表面并可以及时停止刻蚀。处于安全考虑,有毒蒸汽需要密封保存在系统内。

干法刻蚀

对于小尺寸湿法刻蚀的局限在前面已经提到。

基于其局限性考虑,干法刻蚀被用于先进电路的小特征尺寸精细刻蚀中。

干法刻蚀是一个通称术语,是指以气体为主要媒体的刻蚀技术,晶圆不需要液体化学品或冲洗。晶圆在干燥的状态进出系统。三种干法刻蚀技术分别为:等离子体、离子铣和反应离子刻蚀。

等离子刻蚀

等离子体刻蚀像湿法刻蚀一样是一种化学工艺,它使用气体和等离子体能量来进行化学反应。二氧化硅刻蚀在两个系统中的比较说明了区别所在。在湿法刻蚀二氧化硅中,氟在缓冲氧化物刻蚀剂中是溶解二氧化硅的成分,并转化为可水冲洗的成分。形成反应的能量来自缓冲氧化物刻蚀溶液的内部或外部加热器。

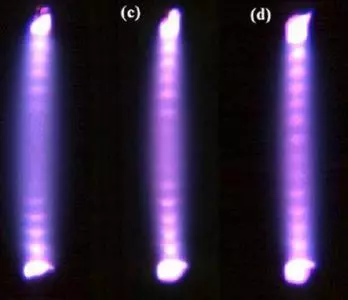

等离子体刻蚀机要求相同的元素:化学刻蚀剂和能量源。物理上,等离子体刻蚀剂由反应室、真空系统、气体供应、终点检测和电源组成。晶圆被送入反应室,并由真空系统把内部压力降低。在真空建立起来后,将反应室内充入反应气体。对于二氧化硅刻蚀,气体一般使用CF4和氧的混合剂。电源通过在反应室中的电极创造了一个射频电场。能量场将混合气体激发或等离子体状态。在激发状态,氟刻蚀二氧化硅,并将其转化为挥发性成分由真空系统排出。

干法刻蚀的优点在于如下几个方面:刻蚀率、辐射损伤、选择性、微粒的产生、刻蚀后腐蚀和拥有成本优势。

来源:网络,如侵删

|