移动设备正日益成为我们日常生活不可或缺的一部分。以智能手机为例,除了简单的手机呼叫功能外,智能手机现在还具有丰富的特性,能够支持社交网络、Web 浏览、消息发送、游戏以及大型高清屏幕等应用。所有这些特性已让手机成了高功耗设备。电池容量和能量密度得到了显著提升,以满足更高的电源需求。充电 10 分钟即可为设备供电一天,而充电一小时即可获得 80% 的电量,这已成了高端用户体验的趋势。如果将快速充电要求和大型电池容量结合在一起考虑,便携式设备的充电电流可以达到 4A 甚至更高。这种对大功率的需求给电池供电系统设计带来了许多新的挑战。

USB 供电

便携式设备通常使用 5V USB 电源。传统 USB 端口如果使用 USB2.0 规范,最大输出电流是 500mA,或若使用 USB3.0,最大输出电流则为 900mA,这无法满足便携式设备的快速充电要求。USB 适配器(专用充电端口,即 DCP)使用微型 USB 连接头即可将输出电流提高到 1.8A。但令人遗憾的是,典型的 5V/2A 电源适配器只能提供 10W 的总功率。如果使用这种电源适配器作为充电器电源,那么电池充电器最多只能提供 2.5A 的充电电流,而这并不足以为 4,000mAh 及更高容量的电池组快速充电。为了提高功率,我们能否继续增大 5V 电源适配器的输出电流?如果我们增加成本且使用专用线缆,理论上是可以的。但是,这种做法会受制于下列因素:

• 更高适配器电流(例如 2A 或更高)需要更粗的线缆和专门的 USB 连接头,这会造成系统解决方案成本上升。此外,出于功率损耗和安全性问题考虑,传统 USB 线缆也不能充分满足需求。

• 根据线缆长度和粗细的不同,适配器线缆的典型阻抗在 150 到 300mOhm 不等。高适配器输出电流会造成整个线缆的压降增大,进而降低充电器输入端的有效输入电压。当充电器输入电压接近电池充电电压时,充电电流会显著降低,从而延长充电时间。

以使用线缆电阻为 180mOhm 的 5V/3A 适配器为例,线缆上的压降为 540mV。这样充电器的输入电压就是 4.46V。我们假定充电器输入端到电池组的总电阻为 150mOhm,这包括充电器功率 MOSFET 的导通电阻和电感器的 DC 电阻。即使充电器能够支持 3A 的电流,但对 4.35V 锂离子电池充电而言,最大充电电流仅为 730mA。不足 1A 的充电电流显然不能高到能满足快速充电的需要。

根据上述分析,必须提高电源输入电压,才能提供足够的电压避免充电器进入低压降模式。出于这些制约因素,如果系统要求的功率大于 10W 或 15W,最好使用高电压适配器,比如 9V 或者 12V。在相同的功率下,高电压适配器不仅需要较低的输入电流,而且还具有更大的输入电压裕度,可提供电池充满电的电压。高电压适配器唯一的局限性是存在向后兼容性问题。将高电压适配器插入到用于支持 5V 输入的便携式设备上,如果系统不关闭(由于过压保护),设备也会遭到损坏(由于缺乏足够的高电压保护)。

由于这些限制性因素的存在,USD 供电适配器等众多新型混合式高电压适配器正在涌入市场。这类混合电电压适配器的共同特性是能够通过适配器与系统控制器之间的握手来识别系统的电压需求。该适配器以 5V 为起步输出来作为默省值。只有在系统确认其能支持较高电压来实现快速充电时,才会将电压抬升到更高的 9V 或 12V。系统与适配器之间的通信可使用 VBUS 实现,也可借助专门的握手算法或信号来通过 D+ 和 D- 线路实现。这种新型混合、可调节电压适配器不仅也能用作通用电源,同时还支持作为普通电源的传统 5V 电压和用于快速充电的高输入电压系统。

快速电池充电

我们能否通过一些特别的电池充电方案在不提高输入功率或增大充电电流的情况下缩短充电时间呢?要想找到答案,我们需要先来了解一下电池充电周期。

在电池充电周期中存在两种工作模式:恒流 (CC) 模式和恒压 (CV) 模式。当电池电压低于稳压充电电压时,充电器便以 CC 模式工作。一旦感测到电池组端电压达到预先设定的稳压电压时,即进入 CV 模式。当实际电池电流达到终止电流时,电池充电即告结束。终止电流通常相当于整个快速充电电流的 5% 到 10%。

在理想的充电系统中,电池组本身没有任何电阻,仅存在恒流模式。它没有 CV 充电模式,充电时间最短。其原因在于,只要充电电压达到稳压充电电压,充电电流就会立即下降到零并达到充电终止电流。

但是,在实际电池充电系统中,从电池电压感测点到电池之间存在一系列电阻。这些电阻包括:1) PCB 线迹电阻;2) 两个电池充放电保护 MOSFET 的导通电阻;3) 在电量监测计起过流保护作用且用于测量电池充放电电流的电流感应电阻;以及 4) 与电池老化状况、温度和充电状态呈函数关系的电池内部电阻。

在对新电池使用 1C 充电速率时,充电器使用大约 30% 的充电时间工作在 CC 模式下,就可充足大约 70% 的电池容量。相反,充电器需要工作在 CV 模式下用总充电时间的 70% 才能充满剩余 30% 的电池容量。电池组的内部电阻越大,处于 CV 模式下的充电时间就越长。只有当电池开路电压达到最大充电电压时,电池才能完全充满。如果电池充电电压感测点与实际电池之间存在较大电阻,那么即便电池组感测到电压达到稳压电压后,真正的电池开路电压仍然低于所需的稳压电压。

对于智能手机和平板电脑等使用 4A 或更大充电电流的应用来说,面临的困难更大。在如此大的充电电流下,PCB 线迹或电池组内部电阻器上的压降会显著增大。这会造成充电器过早进入 CV 模式,造成充电时间拖长。如何才能缩短因这种高压降拖长的充电时间呢?

通过密切监测充电电流,就能准确地实时估算充电路径中的压降。这种称为 IR 补偿的电阻补偿技术能通过提高电池稳压电压来补偿充电路径中的额外压降。采用该技术,充电器就能尽可能长时间地工作在恒流稳压模式下,直至实际电池开路电压极为接近所需的电压值。这样,处于 CV 模式下的充电时间就能显著缩短,让总充电时间缩短达 20%。

系统散热优化

要实现快速充电功能,就需要使用 9V/1.8A 和 12V/2A 等较高功率适配器。另外,除了为电池充电,电池充电器还能为系统供电。这样它就成了便携式电源设备中温度最高的组件之一。为了提供更理想的终端用户体验,设备外壳的温度和环境温度之间的最大差异应不超过 15°C。由于这个原因,电池充电器的电源转换效率和系统散热性能需要满足更加严格的要求。如何才能同时实现最佳的散热性能和最理想的效率呢?

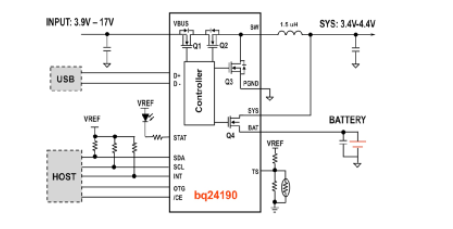

图 1:本方框图代表 4.5A I2C 高效率开关充电器

图 1 是 4.5A 高效率开关模式充电器的简化应用电路图。该充电器可同时支持 USB 和 AC 适配器,而且所有 MOSFET 均内部集成。MOSFET Q2 和 Q3 以及电感器 L 组成了基于同步开关降压的电池充电器。这种组合能尽可能实现最高的电池充电效率,而且能充分运用适配器功率实现最快的充电速度。MOSFET Q1 可用作电池反向阻断 MOSFET,防止电池通过 MOSFET Q2 的体二极管漏电到输入端。此外,它还可用作能监控适配器电流的输入电流感测元件。MOSFET Q4 可用于主动监控电池充电电流。设计中使用的全部 FET 应有足够低的导通电阻才能实现高效率。要进一步提升散热性能,还可采用散热稳压环路。当结温达到预定义的结温值时,其可通过降低充电电流来避免突破最大结温限制。

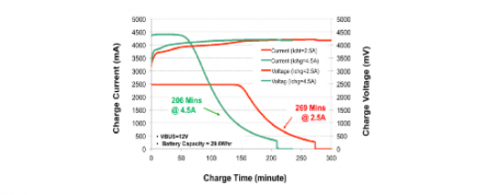

图 2:不同充电电流下的充电时间比较:2.5A 与 4.5A

实验测试结果

图 2 显示了充电电流与充电时间之间的关系。很容易理解,只要电池充电电流的速率没有超过电池制造商指定的最大电流速率,那么使用大充电电流就能加快充电速度。如图 2 所示,充电时间可以缩短 30%。换言之,当充电电流从 2.5A 增大到 4.5A 时,充电时间就会从 269 分钟缩短到 206 分钟。

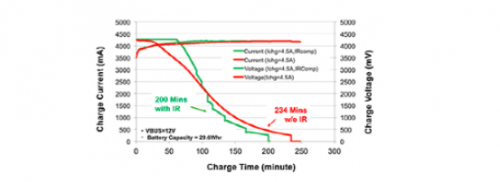

图 3 显示了将 IR 补偿技术用于实际充电器设计所获得的充电时间缩短的优势。充电时间缩短 17%,就可从 234 分钟缩短到 200 分钟。

图 3:使用 IR 补偿法的快速充电对比。同样使用 4.5A 充电电流,充电时间可从 234 分钟缩短到 200 分钟。在给单节 8,000mAh 电池充电时,只需补偿 70mOhm 电阻,无需增加额外成本和造成额外散热影响,就可实现这一结果。

总结

对于众多便携式设备而言,快速充电正变得前所未有地重要。但这要求在实际充电系统中纳入全新的设计思路,包括使用新型高电压适配器、优化充电电流和散热等。此外,还需要高级充电模式来优化充电时间,延长电池使用寿命。上述实验结果验证了该设计用于快速充电的效能。 |