模拟电源与数字电源的关系,一直是业界讨论的热点话题。两种技术哪个更有前景?未来会不会呈现“一边倒”的趋势?正巧两位业界大佬先后莅临,且听听他们是怎么说的。 处理负载与效率时,还得看数字电源

Microchip公司16位单片机部门产品营销经理Tom Spohrer

Microchip公司16位单片机部门产品营销经理Tom Spohrer表示,在应对负载与效率的关系时,数字电源技术更胜一筹。如图1 CSCI效率要求图所示,要想达到最高等级的钛金标准,器件就必须要在负载水平50%的时候实现96%的效率。而更为困难的,则是在负载水平10%的时候,效率达到90%。此时,传统模拟电源技术就非常难以实现,很多用户转而投向数字电源。

他列举了当前客户使用的一些提高效率的做法,例如自适应算法,包括切向、死区调节、可变开关频率、可变高电压等。但他认为这样做实际上对计算资源的要求会更高。当处理瞬态响应时,模拟电源更快,但有时效率不够高,而数字电源的优势在于当负载发生巨大变化,没有达到预计输出功率时,可以进行实时系数调整,以适应全新的负载的情况。此外,如果使用预测算法的话,数字电源无需采用控制环阻尼控制来进行脉宽调制,可以在最大值和最小值之间找到一个合理值,从而使得功率输出达到一定的目标。

工业开关电源的集成趋势

Intersil公司工业电源市场与应用总监Lokesh Duraiappah认为,数字控制器最重要的是PMBus遥测功能,通过该功能可监测每一个负载的温度、过电、过压功能,因此主要应用于对功率顺序和电压余量有较高要求的场合。例如,现在计算、通信、服务器等应用都在使用FPGA,它有多个电压轨,功率顺序非常重要,这时数字控制器的灵活性要优于模拟控制器。但对工业应用而言,它们往往不需特别高的功率,电路也不是特别复杂,对于PMBus遥测功能没有非常严格的要求,反而是对占板空间、效率、解决负载点问题的需求很强烈,因此模拟控制器更为适合。

但他也同时指出,现在市场上对于消除中间级总线,直接把高压(比如40V、36V、42V)转化为低压(包括3.3V、5V或者1V)的呼声越来越高。此外,随着FPGA、MCU、ASIC复杂性的日益上升,电压轨数目增多,以及备用电池的使用增多等,也都正在成为工业通用型电源发展的新趋势。

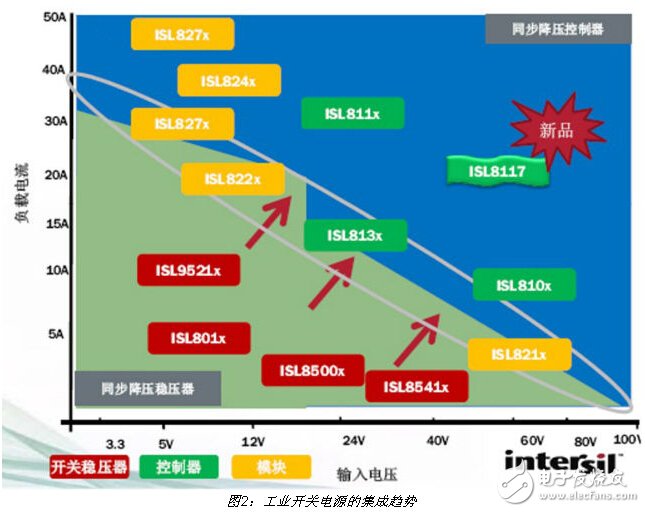

图2展示了工业开关电源的集成趋势:绿色区域代表现有完全集成式同步降压稳压器的技术,即所有的调制器、驱动器、功率MOSFET都集成在一个IC中;蓝色区域则代表功率MOSFET和调制器分立的产品方案。Lokesh Duraiappah说十年前,绿色区域面积要比蓝色区域小得多,但随着LDMOS技术的发展,越来越多集成的解决方案被开发出来。不过,追求高输入电压和低电流的情况例外,只能选择控制器+外部功率MOSFET的解决方案来实现。

数字电源,没有最好,只有更好

Microchip公司日前宣布推出含有14款新器件的dsPIC33EP“GS”系列数字信号控制器(DSC),可在开关频率更高的情况下实施更为复杂的非线性预测及自适应控制算法,从而令电源设计实现更佳的能效和电源规格。此外,更高的开关频率使得设计人员能够以更低的成本开发出密度更高、体积更小的电源产品。相比上一代DSC产品,新型dsPIC33EP“GS”器件在应用于三极点三零点补偿器时其延迟可缩短一半时间,而且在任何应用中均可节省多达80%的能耗。

其实这款新产品的性能之所以能够得到提升,有3个最为重要的原因:第一、采用主频70MIPS的新内核以取代此前50MIPS内核;第二、在新内核中整合全新寄存器功能;第三、将ADC速度提升一倍。

“这个现场选择的寄存器集几乎能够实现瞬时的现场切换。”Tom Spohrer说,新系列中集成了3个工作寄存器,一个正常工作,另外两个作为备用。每个寄存器集分配特定的中断优先级,从一个中断服务程序(ISR)调用另一个中断服务程序时数据得以保存,减少了寄存器内容的保存和恢复,使得补偿器速度提高约50%,也显著缩短了控制环的延迟。

5个12位ADC可提供16Msps的总吞吐量和300纳秒的ADC延迟, 提前中断最大程度减少了ISR开销。最多22个模拟ADC输入中,每个模拟输入都有专用结果寄存器并支持差分输入;自主数字比较器将结果与阈值电压比较,并在发生过压、欠压和超出范围等情况时产生中断,不占用CPU资源,性能更高。在从ADC出发到PWM更新这一过程中,新器件将延迟时间减少了约2倍。

GS系列器件还集成多种其它高级特性,比如对于高可用性或“永远在工作”系统特别有用的即时更新闪存功能;四个模拟比较器均配有12位DAC,用于精度要求更高的设计;两个片上可编程增益放大器可用于电流检测以及其他精密测量等。Tom Spohrer特别提到了可用于更改工作电源固件(如主动补偿计算代码等),并同时保持连续的调节的即时更新功能。该功能通过双闪存分区方式实现,现有代码在第一个闪存分区运行,更新部分代码在第二闪存分区运行,两者之间可在300纳秒之内完成转换,使得整个电力供应过程在不受任何影响的前提下实现代码更迭。

工业电源那么多参数,我该怎么选?

在需要较低输出电压的高输入电压应用中,工程师通常依赖于会增加系统成本的模块,或者是会增加解决方案尺寸和复杂性的二级DC/DC解决方案。但 Intersil日前推出的首款免中间步降转换级的60V同步降压控制器ISL8117解决了这一困扰,为低输出电压/输入电压比(Vout/Vin)的应用提供了经济而可靠的替代方案。

ISL8117的低占空比(导通时间最小40纳秒)特性可支持从48V到1V负载点的直接步降转换。通过使用带有自适应斜坡补偿的谷值电流模式调制,ISL8117能够支持宽范围输入电压和输出电压组合的稳定工作,且无需外部补偿。系统工程师还能使用ISL8117最高2MHz的可调频率来优化电源成本、尺寸和效率。

Intersil方面称,使用ISL8117,工程师能够设计只需10个元件(包括MOSFET和被动元件)的完整DC/DC降压转换解决方案,并实现最高98%的转换效率和达到1.5%的输出电压精度。ISL8117的低引脚数量和易于布局的引脚结构还最大限度减少了重叠迹线的数量,进一步改善了电源性能。

工程师在进行工业电源设计时,该如何选择控制器?他该最先关注哪些功能或参数?Lokesh Duraiappah对此回应称,很多参数都是值得考虑的,比如输入电压范围、输出电压范围等。从控制器角度来讲,一个重要的因素是可以支持的最小接通时间,因为只有在最小接通时间非常低的情况下,才有可能实现大幅度调整;其次可以关注栅极驱动,即它能驱动的功率MOSFET的最大是多少;第三则要看易用性,在默认设置上看搜索频率、软启动还有引脚数量是否满意;第四大要素是开关频率,在拥有很高的开关频率的情况下,对电流波、效率、电感尺寸的选择余地就非常大。当然,参考设计的使用也非常关键,毕竟谁都不愿意从头再去对一个芯片做研究和探索。

但不论技术如何改进,对于电源产品来讲,效率还是重中之重。Lokesh Duraiappah表示,通过改善产品架构降低静态电流将是未来的方向之一。针对FET技术和集成式控制器,会进一步投资技术来降低RDS,并不断提升控制器的制造工艺,从而达到降低占板空间、提升效率的目的。 |