|

- UID

- 1062083

- 性别

- 男

|

1 引言

煤作为动力燃料,主要指标之一是煤的发热量。发热量是计算热平衡、热效率和煤耗的依据,以及锅炉设计的参数。对热值的精确测量关系到能源的开采和有效利用。依照热值能确定使用燃料的多少,达到节约能源、降低生产成本的目的。随着人们对能源计量意识的提高,热量计的使用越来越被重视。应用发热量测定仪己成为普遍。为了适用于电力、煤炭、造纸、石化、水泥、农牧、医药科研、教学等行业和部门测定测量煤、石油等可燃物的热值,系统应能灵活设置以适应不同需要。

2 系统功能

根据实际使用的需要,系统应达到下列各项技术指标:

1. 由微机实现测量过程的自动控制,系统具有良好的可扩展性;

2. 能对仪器的各个部件进行自动测试,自动识别氧弹、自动选择热容量;

3. 实验过程中温度测量、点火、搅拌、数据处理、过程判断、结果打印、数据贮存、顶盖升降全过程自动化,并提供自诊断系统,确保仪器运行正常;

4. 系统连入带标准通信口的电子天平后无需人工称重,能自动输入试样质量;

5. 系统热容量的标定、弹筒发热量的计算及对于煤的不同基发热量的换算亦由计算机根据操作人员输入的各种已知含硫量或含氢量以及水分含量自动完成;

6. 系统能用于煤和油的热值测量,并设有两种测量公式:瑞方公式和奔特公式可选择。

3 热值测量系统硬件电路设计

3.1 热值测量系统原理框图

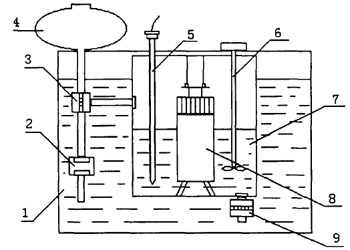

为适应系统自动测试的要求,机械系统需进行改造,新的机械系统设计示意图如图1。由2, 3, 4. 9构成水循环系统,其中泵、上下阀由电子电路控制完成进水、灌水和放水,而量杯4制作成特殊形状,以容积法替代称重法完成对内筒的充水过程,实测表明此法充水误差小于1g,完全满足国标要求,因而使自动充水成为可能。

图1 热值测量系统原理框图 1.外筒 2.泵 3.上阀 4.量杯 5.温度传感器 6.搅拌器 7.内筒 8.氧弹 9.下阀

3.2 热值测量系统硬件原理框图

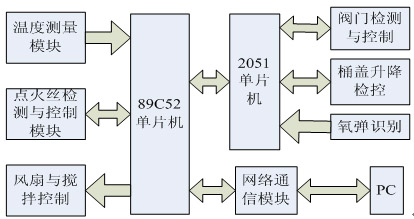

为实现上面所述的各项功能,自动热量系统采用PC、主单片机89052和从CPU 8902051协同工作的方式,各项功能划分如图2所示。温度测量、点火丝检测与控制、风扇搅拌以及网络接口由89052实现,阀门、内筒控制和氧弹识别等由8902051完成,PC机则完成样重采样和各89052数据收集、数据处理、数据运算、存储、报表生成和硬拷贝输出。PC和两单片机之间通过CAN网络依据命令交互协调工作进程。

图2 热值测量系统硬件原理框图

3.3 温度参数的测量

为实现温度测量的免调整,铂电阻测温电路采用基于基准电阻的动态校准算法,使得测量的精度仅与组成电桥的几个电阻有关。

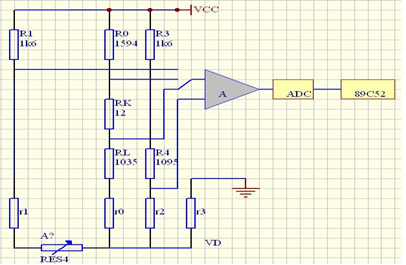

3.3.1 温度测量电路的原理

铂电阻测温电路如图3所示,桥路从左至右依次为测量支路、校准支路和电平偏移支路(参考支路).其中R1和Rt组成测量支路,R0, RK、RL构成校准支路,R3和R4构成参考支路。Rt为铂电阻传感器,RL为量程低端校准电阻,RK为量程高端校准电阻,R0、R1、RK、RL采用精密线绕电阻。铂电阻传感器采用4线接法,以降低环境温度发生变化时连接线引起的测量误差,r0、r1、r2、r3为传感器的输入连接线电阻。A为放大器,ADC为模数转换器。

图3 铂电阻测温电路

3.3.2 测量支路

测量电路中多路开关S的切换由双4选1模拟开关4052(内部的两个模拟开关是电绝缘的,完全独立)实现,4052的输出直接接至放大器的输入端。4052的Y0, Y1, Y3都接到电桥的参考支路上,则当4052接通X0时,输出电压对应的数字量是NL;当4052接通X1时,输出电压对应的数字量是NH;当4052接至X3时,输出电压对应的数字量是Nt。X2这一通道留作点火丝检测使用。

测量支路(既4052的X3通道)串接电阻IR5后通过电容IC5接到地,目的是消除测量时引入的噪声。

3.3.3 测量放大器

温度测量电路中放大器采用美国AD公司的精密单片集成测量放大器AD620。AD620是根据典型的三运放结构改进而成的一种单片仪表放大器,是一种完整的差分或减法放大系统,由于对内部匹配电阻进行了精密激光修整,所以具有优良的线性度和共模抑制。它仅用一只外接电阻设置增益,范围为2~1000单位增益无需外接电阻。

3.3.4 A/D转换器

温度测量电路中模数转换器采用美国Intersil公司的ICL7135。ICL7135为全MOS工艺4位半双积分式A/D转换器。在单极性基准电压(VR=+1V )供给之下,能对双极性输入的模拟电压进行A/D转换,并自动输出极性判别信号和自动量程控制信号。它采用了自校零技术,可保证零点在常温下的长期稳定,零点的温度系数<2μV/℃,模拟输入可以是差动信号,输入阻抗极高,输入零点漏电流<10pA。采用字位动态扫描BCD码输出方式,一次A/D转换完毕其数据输出选通脉冲输出端(STB)输出5个负脉冲,分别选通高位到低位的BCD码数据输出。

3.4 系统检测与控制模块

点火丝检测的实质是检测连入电路的点火丝的电阻大小。当点火丝短路时,电阻值很小,断路时阻值较大,正常时电阻值介于两种情况之间。阀门的位置检测采用发光二极管和光敏三极管组成的光电检测电路。阀门和桶盖的开关使用可逆减速电机控制,点火、搅拌和风扇的接通由双向可控硅控制。

3.5 网络接口模块

由于系统要求有一定的实时性和较复杂数据处理能力,因此依靠网络将实验数据发送到PC机进行处理将是适宜的。控制局域网CAN是一种具有多主通信能力的现场总线,且其传送的信息采用短帧结构,传输时间短,差错率低,能很好地满足系统的要求。因此本系统采用CAN总线搭建分布式的自动测试网络。每一台热量计通过SJA1000和82C250连接到总线,PC机则通过RS232-CAN外置转换卡连接至总线上。

3.6 数据处理模块

数据处理模块主要由PC机监控软件组成,数据通过CAN总线由热量计经RS232-CAN外置转换卡传送到PC。监控软件采用多线程方式时刻监视串口,一旦接收到数据,就利用PC机强大的数据处理能力进行计算。同时在软件的操作界面上以实时曲线的形式动态显示实验数据,并用动画表示实验正处于的实验阶段。数据处理模块的主要功能是:操作串口收发命令与数据、实验参数设置(包括算法选择)、热值计算、绘制温度曲线、动画显示实验进程、实验数据管理、曲线和实验结果的打印输出等。

4 热值测量系统软件设计

A/D转换器ICL7135与单片机采用中断方式连接,在中断INT0的中断服务程序中完成整个系统操作。在计算出温度值之前,必须测得温度测量电路的相关参数。因此在测量温度之前,即在预备期中单片机通过模拟开关4052接到电路的不同位置,A/D转换依次得NH、NL,并通过网络发送至PC机。在初期、主期和末期测得的Nt也发送到PC机后,由PC机的软件计算,并通过解铂电阻传感器的二次传输方程得到温度值。不论是NH、NL还是Nt,单片机都是将它们当作形式相同的数据发送至PC,PC软件根据实验正处于的不同阶段对之作不同处理。系统主程序流程如图4

图4 单片机主程序流程

5 误差分析

微机型量热仪的定值输出及增益的恒定系统误差不会带来发热量的测量误差,但它们的稳定性会影响发热量测量精度。定值输出温漂系数、单位增益温漂系数描述了这种影响的大小。仪器传输特性的非线性对发热量测量精度的影响最大,所以在使用新的量热仪前要进行线性度检定实验,即采取不同质量的标准物质进行检定,如果测定结果的极差达到技术要求,则表明仪器的线性是好的。

根据对误差的分析,可得到提高发热量测量精度的方法:

(1) 尽量使测量发热量时和标定热容量时的内筒起始温度相近,即二者均应与环境温度接近;

(2) 保持实验过程中的机内温度尽可能恒定:

(3) 根据试样发热量估计值,适当控制用量,使实验的温升接近于标定热容量时的温升。

6 小结与本文创新点

本文由此实际需要出发,详细地分析热值测量的原理和方法,设计出具有较高自动化程度的自动热量计,从而大大地提高了工作效率。并且根据实际应用要求利用现场总线(CAN总线)技术将多台自动热量计组建成分布式测试系统,由PC机作统一的控制和管理,各热量计之间相互独立,互不干扰。为使整个测量过程实现自动化、智能化,本文为此测量系统设计出了功能强大的监控软件。最后分析了运用本系统测量所产生的误差,得到了一起传输特性的非线性对发热量测量精度影响最大的结论,并就误差来源提出了若干提高测量精度的措施。 |

|