4.英飞凌汽车级IGBT可靠性改进

可靠性是IGBT应用于汽车中的最大挑战,除了电压、电流等常规参数的设计考虑,涉及IGBT可靠性的主要参数是:温度循环次数(thermal cycling)和功率循环次数(Power cycling),决定了IGBT的使用寿命,其他参数例如IGBT机械可靠性特性也需要额外的关注

1) 功率循环

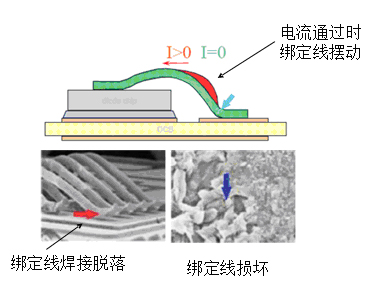

通常逆变器设计,主要考虑IGBT Tjmax(最高结温)的限制,但在混合动力车应用中,逆变器较少处于恒定工况,加速、巡航、减速都会带来电流、电压的改变,由此带来的ΔTj(结温快速变化)将会更大程度影响IGBT的寿命,IGBT导通电流波动时,绑定线也会随之摆动,对绑定线和IGBT芯片连接可靠性有较大的影响,反复的摆动可能导致绑定线寿命的耗尽(EOL, end of life),例如绑定线和IGBT芯片焊接脱落、绑定线断裂等,直接导致IGBT的损坏

图4.绑定线随电流波动& 绑定线失效示意图

为了模拟汽车运行工况,针对HEV频繁的加速、减速、巡航带来的电流冲击,英飞凌定义了‘秒级功率循环试验’(power cycling second 电流加热,外部水冷冷却),通过加速老化试验,模拟电气冲击下,绑定线焊接可靠性,英飞凌汽车级IGBT需要承受ΔTj=60k,最大节温150°,0.5s < tcycl<5s , 150kc次功率循环而不损坏

相对传统工业模块主要有以下几点改进

---绑定线材料改进

---芯片结构加强

---绑定线连接回路优化

---优化后的焊接工艺

2) 温度循环

逆变器在HEV中,通常位于前舱靠近发动机、或位于传动机构附近,IGBT模块将承受较高的环境温度和温度变化,对IGBT模块内部焊接层有较大影影响

IGBT模块多层不同材料组成(前文图3所示),每种材料具有不同的CTE(热膨胀系数),CTE的差别会影响功率模块的使用寿命,当模块使用时,温度的变化会在不同层间产生机械应力而导致焊接脱落,我们的目标是选用热膨胀系数差别尽可能小的材料来进行焊接组合。但另一方面,即使它们的热膨胀系数十分匹配,因为材料本身的成本可能会太高,或者在生产过程中难以被加工或加工成本太高

例如列车牵引应用中的AlSiC基板。热膨胀系数和衬底几乎相同,因此有更好的热循环特性。但对混合动力车应用因成本过高很难被接受。

英飞凌通过改进后的Al2O3陶瓷基片技术,在不大幅度增加成本的前提下,同样可以达到混合动力汽车中热循环次数的要求。

图5 几种典型材料的热膨胀系数&超声波扫描不同类型模块焊接情况

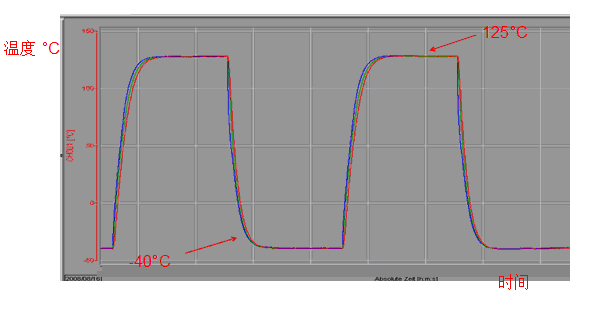

通常IGBT模块通过(Thermal Cycling被动温度循环),加速测试焊接可靠性,对于汽车级IGBT,英飞凌定义更严酷的热冲击试验(TST Thermal Shock Test),

如图6所示,相对TC试验有更大的温度变化范围,-40°C 至 +125C, 1000次循环,(普通工业模块TST只需50次)

图6 温度循环试验示意图

按照英飞凌计算方式,汽车级IGBT模块寿命为工业级2.5倍,为牵引级1/4,可满足汽车全寿命使用无需更换模块要求,又很好的平衡了成本

3)机械结构的加强

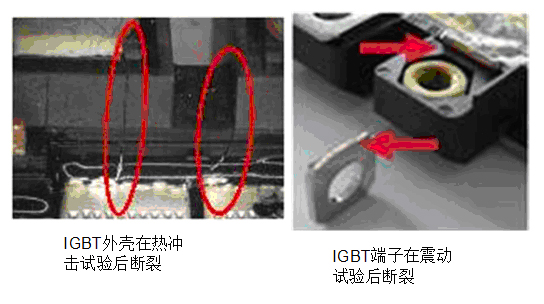

英飞凌汽车级IGBT的,除上述IGBT内部封装工艺的改进,还对IGBT外壳和接线端子进行了增强,包括温度特性和机械结构特性的加强,以应对汽车严酷的应用环境,例如

1)温度特性加强

汽车内IGBT较通常工业应用,需要承受较高的温度冲击,如果IGBT的外壳材料不够坚固,将会在温度冲击下断裂损坏,英飞凌汽车级IGBT需在热冲击试验(TST Thermal Shock Test) -40°C 至 +125°C 1000次下完好无损。通过塑料材料和优化的工艺参数,改进后的IGBT外壳可靠性大大增强

2)结构特性加强

在HEV中,IGBT震动大大超过普通工业模块,外壳和端子将承受较大的机械冲击,英飞凌汽车级IGBT可以承受超过5g的机械振动和超过30g的机械冲击。

图7 IGBT外壳和端子在实验中物理损坏

|